LAS PIEDRAS DE MOLINO

Nuevo capítulo de mi libro sobre los Molinos de Agua de la Provincia de Toledo, ya agotado y que nos habla de las piedras molederas y algún otro elemento del interior del molino.

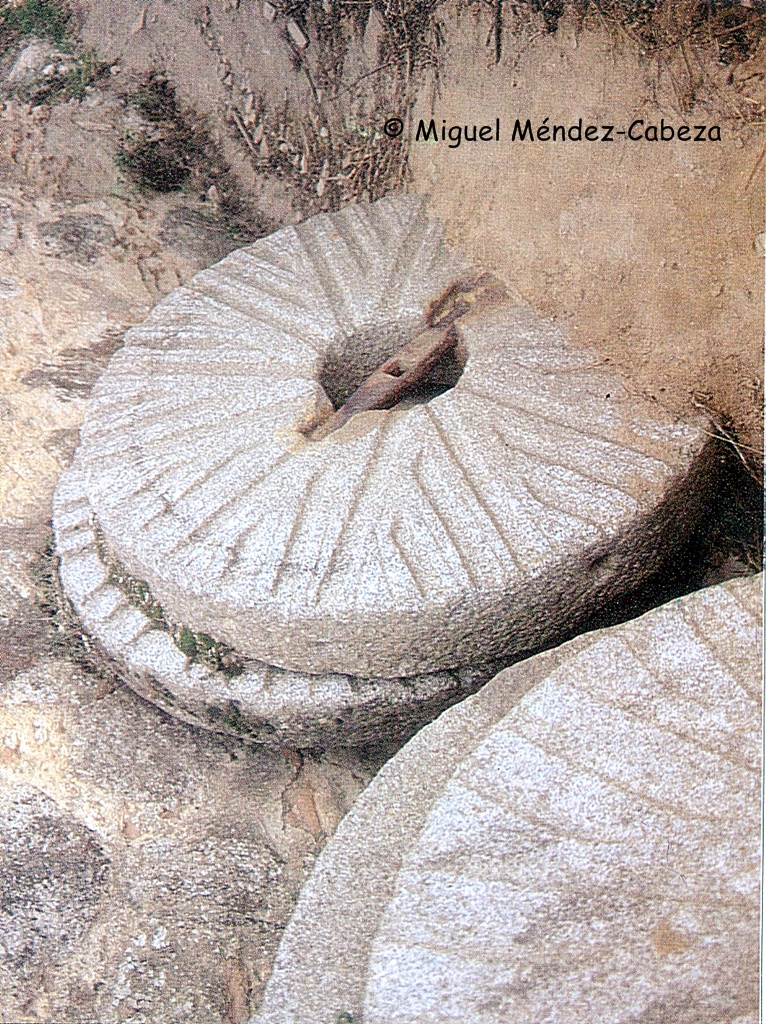

Las muelas o piedras de molino son dos, la solera y la corredera o volaera. Esta última se sitúa en posición superior y es la piedra móvil a la que el rodezno imprime su movimiento rotatorio. En nuestra provincia, sobre todo en los molinos de arroyo, las piedras preferidas por nuestros molineros eran las de granito. Se llamaban también piedras morenas o españolas (Foto 12) en contraposición con las blancas o francesas de las que más tarde hablaremos.

Con frecuencia eran talladas por el mismo molinero en las afloraciones berroqueñas próximas o bien se encargaban a los canteros locales. Las cualidades de las piedras de algunos de nuestros pueblos eran conocidas desde antiguo, tal es el caso de Valdeverdeja, que aparece reflejado en las relaciones de Felipe II, o el de Aldeanueva de Barbarroya que se cita en las Relaciones del Cardenal Lorenzana del siglo XVIII.

Llama la atención, en muchos lugares de gran inaccesibilidad, la dificultad que deberían vencer los molineros para el transporte de las muelas a los molinos. A algunos de ellos solamente se podía llegar a través de caminos de herradura y por testimonios de los propios molineros sabemos que estos problemas se solventaban mediante la utilización de rulos, palancas, cuñas y el tiro experto de las narrias por las caballerías.

Algunos molineros preferían labrar las dos piedras al mismo tiempo, mientras que otros tallaban solamente la solera que cuando sufría el desgaste suficiente se colocaba de corredera, encargándose entonces al picapedrero una nueva solera. Muchas veces se labraban las piedras de afloraciones graníticas próximas y todavía hoy se pueden observar los huecos circulares dejados por la extracción de las muelas.

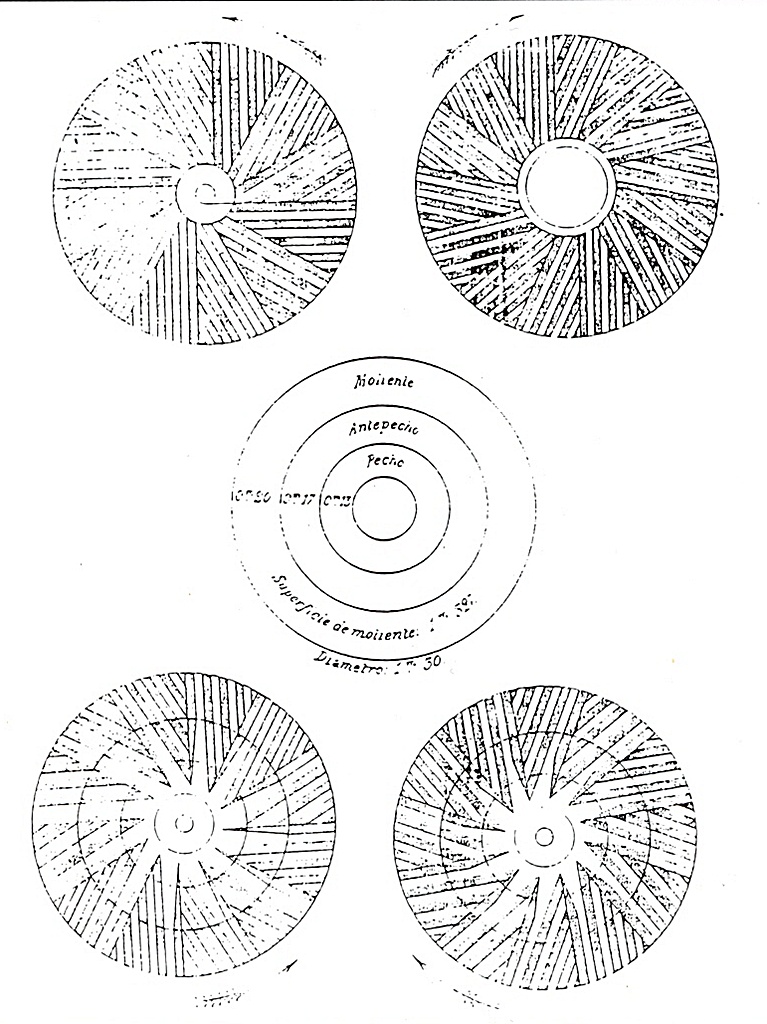

Ya sabemos que el trigo, para ser convenientemente molido sin quemarse y para no molturarse de forma incompleta, debe discurrir adecuadamente desde el interior de las piedras hasta el exterior. Para conseguir este efecto y el del tronzado del grano se realizaba una labor muy característica de los molineros, la del repicado de las muelas. La piedra se divide desde su interior hacia fuera en varias partes, el ojo, el pecho, el antepecho y el moliente como podemos observar en la figura 27 donde aparecen también los modelos de repicado más frecuentes. En nuestro ámbito geográfico la parte de la piedra más cercana al ojo o pecho se llama entrada, y la parte externa o moliente se conoce como mordiente o afinadero.

Las dos caras molederas de ambas piedras presentan un repicado, característico por la forma de su dibujo en bajorelieve conocido como de rayones, que son líneas radiales pero excéntricas dispuestas en forma de abanico.

Aunque tradicionalmente se han descrito complejas tipologías para la picadura de las piedras, en nuestra zona, tal vez por la mayor utilización de la piedra granítica que es poco apta para la filigrana en el repicado[1], las muelas suelen tener un dibujo sencillo y bastante similar en todos los molinos. De hecho, simplemente presentan unas picaduras radiales principales más o menos excéntricas o rayones y, entre estos, otras líneas de picadura más fina conocidas como abanicos, los trazos son rectos en algunas ocasiones y curvos en otras, aunque sin mayores complicaciones en diseño y composición del rayado.

Las piedras graníticas o españolas tenían repicado un número de rayones muy variable, entre cuatro y cuarenta, mientras que las francesas solían mostrar en su dibujo entre diez y catorce líneas principales. La picadura puede disponerse en sentido dextrógiro o levógiro, pero si la piedra solera está picada hacia la izquierda, la corredera deberá estarlo siempre hacia la derecha y viceversa. Con esto se consigue el efecto de tijera necesario para que el tronzado del grano rompa la cascarilla.

En la piedra corredera debe hacerse la picadura coincidiendo su sentido con el de giro del rodezno, que a su vez dependerá del lado de la rueda sobre el que incida el chorro de agua cuando sale del saetín.

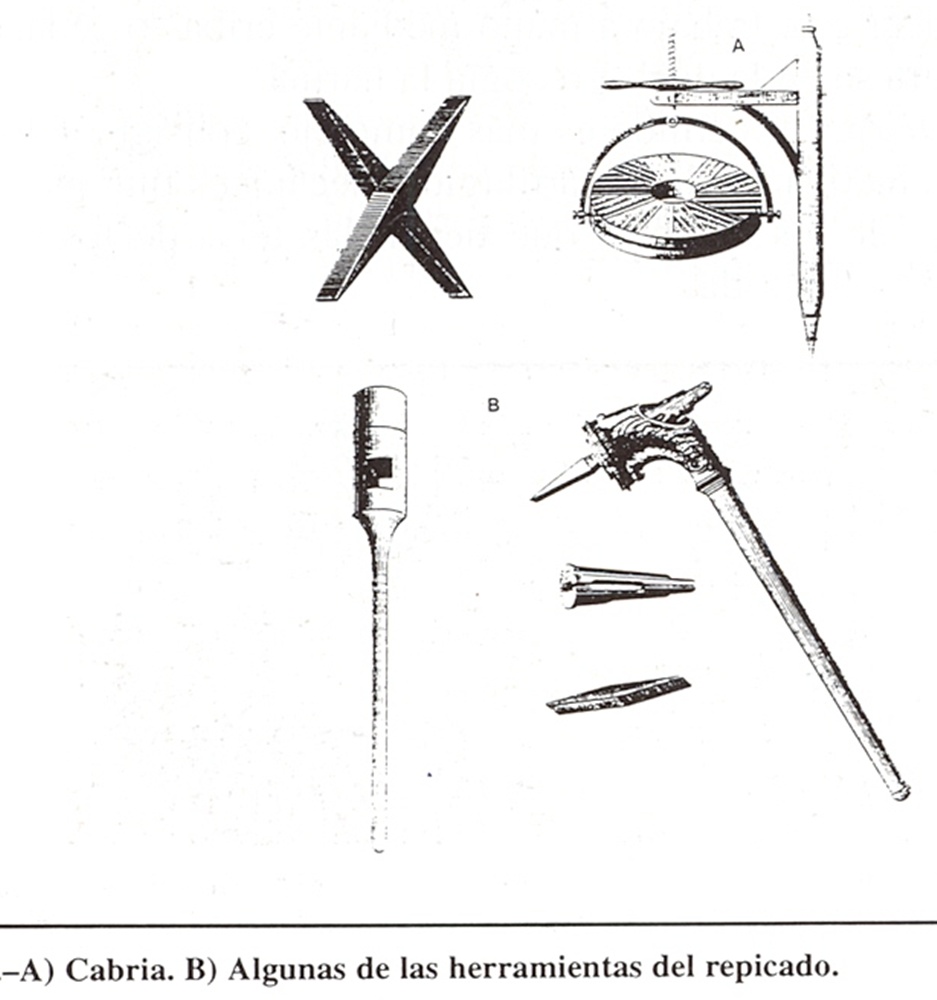

Las herramientas utilizadas para el repicado son: la pica que tiene el borde de percusión lineal, la piquetilla, parecida pero con hojas metálicas intercambiables, y el pico, de percusión puntiforme. Con estos útiles, después de haber pasado una regla con mazarrón u otro colorante que resaltara las desigualdades de la piedra, se labraban primero las estrías principales, después se esbastaban, es decir, se quitaban las mayores irregularidades y a continuación se picaba el cordoncillo o trazo más fino que formaba los abanicos.

Las piedras francesas son menos frecuentes en los molinos toledanos aunque es más fácil encontrarlas en los molinos de mayor envergadura, en los mejor comunicados y en los más modernos o de transición a fábricas de harina.

Estas piedras se componen de varias piezas en forma de sector circular o Aporción de queso@ que se unen con cemento y cinchos metálicos. Procedían de varias fábricas en Francia, como las de La Ferté, Lhor y Dordogne y eran adquiridas por los molineros en los comercios concesionarios de Toledo, Talavera o Madrid (Foto 13). Se introdujeron en España a partir del siglo XIX y tenían la ventaja de necesitar repicarse con una frecuencia diez veces menor que las graníticas, según el testimonio de los propios molineros. Ya en el siglo XVI se describen también muelas similares que se consideran indicadas para los lugares en que la escasez de piedra o la inaccesibilidad del molino desaconsejen las piedras enterizas.[2]

El grosor de las piedras de molino varía entre los veinte y los cincuenta centímetros, aunque he observado muelas todavía sin desgastar de sólo nueve centímetros de grueso. A veces se encuentran también pequeñas piedras con tan solo un metro y diez centímetros de diámetro, cuando lo habitual es que midan entre uno treinta y uno cuarenta. Puede que estas pequeñas piedras estén hasta cierto punto relacionadas con la terminología de molinillo o de molineta tan frecuentes en la toponimia de los pequeños arroyos. Tal vez se refieran estas palabras en concreto a molinos de menor potencia o rendimiento aunque no puede asegurarse, ya que en ocasiones se pueden encontrar muelas pequeñas en molinos grandes o en corrientes de mayor caudal y por el contrario, en artificios de pequeños arroyuelos, encontramos obras de mayor envergadura y con capacidad para movilizar grandes piedras.

Como hemos visto anteriormente, el diámetro habitual de las piedras oscila entre 1,30 y 1,40 metros, aunque algunas llegan a medir hasta 1,60. La anchura habitual es de unos treinta centímetros, pero el grosor de la solera puede llegar hasta los sesenta. El ojo u orificio central de la muela viene midiendo entre 15 y 30 centímetros. El peso oscila entre media y dos toneladas, siendo recomendable un peso elevado si las piedras se destinan a moler cebada.

Lo más frecuente es que las piedras tengan sus dos caras paralelas aunque se puede encontrar algún ejemplar levemente troncocónico con las caras molederas algo inclinadas hacia afuera.

El tiempo entre dos repicados varía en función del tipo de piedra y del tiempo de molienda. La clase de piedra también influye, ya que en las graníticas el repicado puede llegar a ser necesario cada dos días, mientras que en las francesas el tiempo de repicado podía dilatarse hasta dos meses. El tipo de granito también es muy variable e igualmente cambia su duración dependiendo del grano, composición mineralógica y grado de degradación de la roca.

La picadura podía llegar a suponer una considerable pérdida de tiempo y trabajo en el transcurso del trabajo del molinero, sobre todo en aquellos molinos situados en corrientes de escaso caudal donde la molienda solamente era posible en contado número de meses e incluso de unas pocas semanas durante el año.

Hay que señalar que para picar las muelas era necesario levantar esos dos mil kilos de piedra y darles la vuelta para que mostraran su cara moliente. Se utilizaba para esta operación una barra que levantaba solamente unos centímetros la piedra para, a continuación, ir introduciendo unas cuñas que facilitaban la colocación bajo la muela de unos rodillos sobre los que se deslizaba con facilidad. Entonces se metía un palo o lobilla por el ojo y haciendo palanca se volcaba la piedra apoyándose en otro madero o torno.

El sistema de palancas antes descrito era sumamente engorroso, lento y no exento de peligros para el molinero hasta que, a mediados del siglo pasado, se dota a muchos molinos del sistema de cabrias (fig. 28A). Consistía en dos semilunas metálicas partidas y sujetas a un tornillo también metálico que sube y baja la piedra. Las semilunas tienen en su extremo un pivote cada una para introducirlo en sendos huecos laterales de la piedra que servirán de anclaje. Con este cómodo sistema la muela puede levantarse, girarse y apoyarse mucho más fácilmente que con el viejo método de las palancas. Estas pequeñas grúas apoyan frecuentemente por su extremo superior el madero vertical sobre una de las alfangías del techo, mientras que el inferior se sostiene en el suelo y así puede pivotar el brazo horizontal. De él cuelgan las dos semilunas metálicas sujetas por el tornillo de elevación mediante el que ascienden o descienden las piedras.

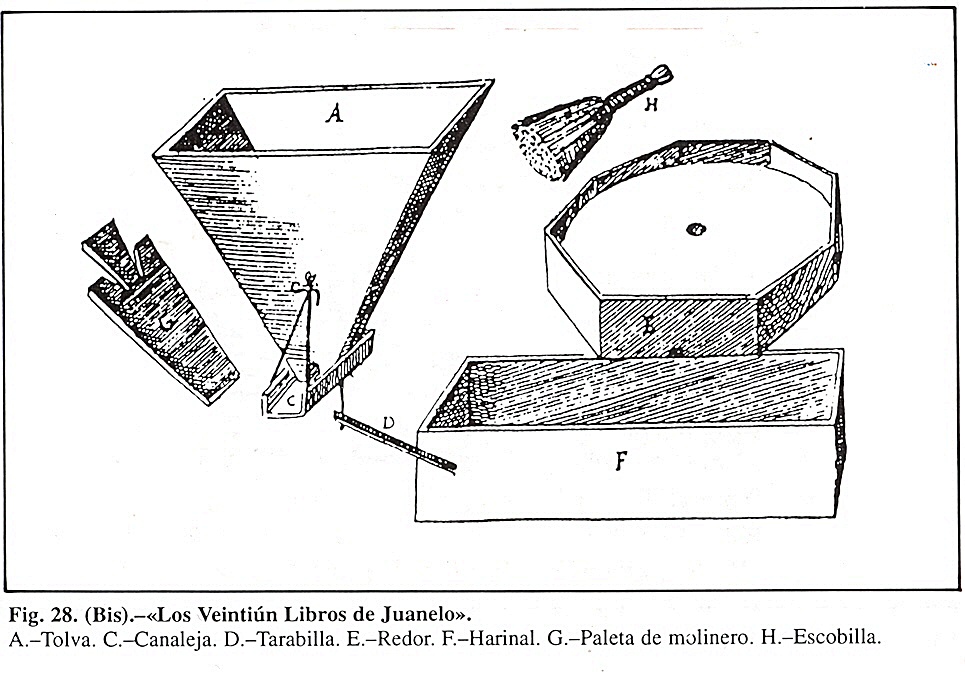

Al objeto de que la harina no pueda esparcirse saliendo por la junta de ambas piedras se coloca, abrazando toda la circunferencia de las mismas un redor de esparto como sistema más simple para impedirlo. En otras ocasiones se dota al sistema de un tambor o guardapolvo que es un mueble de madera octogonal o circular que envuelve al conjunto de las dos muelas impidiendo que se derrame la harina, recogiéndola y dirigiéndola hacia un orificio o pitera que a su vez desemboca en el harinal o harinero, lugar donde se almacena la harina.

Estos depósitos son a veces simples costales colocados bajo la pitera, en otras ocasiones se trata de troncos vaciados, como en algún molino de Riofrío, o sencillamente un cajón de madera. En la mayoría de los molinos el harinal es un hueco rectangular situado en el suelo junto a las piedras, un depósito fabricado de obra o mediante la colocación de tres lajas de granito o de pizarra.

Desde el harinal, con el cogedor y la paleta del molinero, se va almacenando la harina en sacos para su posterior cernido. En los molinos más avanzados tecnológicamente en lugar de este sistema manual de transporte se empleaban cintas elevadoras de cacillos o los tornillos de Arquímedes que llevaban la harina hasta la cernedora (fig. 25).

Este artefacto forma parte de la maquinaria aneja que podemos encontrar en muchos de nuestros molinos. Es bastante frecuente tropezarnos con sus restos descomponiéndose de los molinos de ribera, dentro de la sala de moler o en dependencias anejas. La función de la cernedora es la de separar la harina del salvado o cascarilla del grano. Se logra mediante cilindros cernedores en los que una tela de cedazo envuelve una estructura prismática o cilíndrica hecha con armadura de listones de madera. Esta estructura gira con una correa transmisora conectada al eje del rodezno principal o a otro rodezno accesorio. En los pequeños molinos es frecuente encontrar cernedoras movidas manualmente mediante una manivela.

Con el sistema de las cernedoras ha coexistido hasta nuestros días el más sencillo método de hacer este trabajo a mano mediante cribas o cedazos que se movían sobre una artesa en la que se recogía la harina.

En las fábricas de harina el cernido es más complejo, consiguiéndose una limpieza mucho más efectiva mediante artilugios mecánicos que juegan con los diversos diámetros de los orificios que tienen las telas de los cedazos, generalmente elaborados con seda.

[1] ILLA, A. Opus cit. pp. .95-103. En esta obra ni siquiera nombra el autor a las piedras de granito que considera deben ser erradicas de la molinería. Aun así persiste en España su utilización hasta que dejan de funcionar los molinos maquileros en los años sesenta

[2] LOS VEINTIÚN LIBROS…: Opus cit. p. 351, fig 204.